изпитване на удар

Изпитваните материали жилавост се основава на разрушаването на стандартната проба концентратор (жлеб) въздействие върху средната махалото. В изпитването на удар, оценка на ефективността в метална сложни условия на натоварване и идентифициране на склонността си към крехко разрушаване.

Пробите за изпитване на удар

ГОСТ 9454 предвижда тестване на проби от три вида:

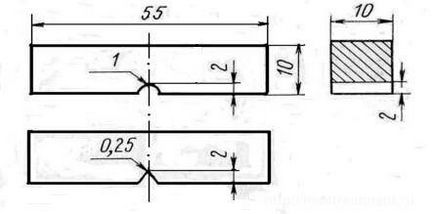

- Шарпи проби - Проби раздел 10х10 мм, дълга 55 mm и с U-образна ширина на прорез и дълбочина 2 mm и радиус от 1 mm;

- Menage проби - проби от същото напречно сечение и дължината и V-жлеба на същата геометрия като първата проба;

- Т-образна проби с дължина 55 mm и височина 11 mm и 10 mm широки с Т-образна център на (разрез симулиране умора крак).

Проби с V-образен прорез са основни и тяхното използване в контрола и метал за критични структури (автомобили, самолети и т.н.) и проби с U-образна ниво се използва за контролиране на приемането на продукти от стомана; проби с Т-образен прорез са предназначени за тестване материали, работещи в особено критични структури.

Методи за изпитване

Когато се изпитва в метален удар определи здравината, която е обозначена COP. Якост KC - К е съотношението на работа за фрактура на стандартната проба от неговата площ на напречното сечение F в жлеба:

В зависимост от главината в проба (U, V, Т) издръжливост нотация се въвежда трети индекс съгласно концентратор средната: KCU, KCV, FTC. Тестът за въздействие се осъществява върху копра махало, както е показано на диаграмата.

Standard монтиран на извадката потвърждават копра стелажи, така че въздействието срещу махалото 2 отчита ниво. Pendulum маса G със специална дръжка е вдигната до височина H в горната позиция на покой I. При падане на махалото хитове образеца тя се разпада и се издига до позицията II е височина ч. За да спрете махалото има спирачка.

Ако доставката на потенциалната енергия на махалото е обозначен с GH, работата, прекарано на деформация и разрушаване на пробата, е равна на енергия разликата на махалото в позиции I и II (преди и след удар) m E..:

К = GH -Gh = G (Н - з)

Изразяване на височината на махалото в положение преди и след сила на въздействие чрез махало L и ъглите а и β, ние получаваме израз за работа определение-ЛИЗАЦИЯ изразходвано на деформация на образеца и унищожаването на:

К = Gl (COS β - защото α),

където α - ъгъл на първоначалното увеличение на махалото; β - ъгълът на махалото асансьора след фрактура проба, фиксирана по скалата 3. натоварване на маса и дължината на махалото известни. Ъгъл α е постоянна величина. Познаването на ъгъл Р от тестовите резултати определят работа неделящи якост К и COP.

Определяне на якост при ниски температури

Здравината е мярка за надеждност на метала в критични състояния, свързани с експресията на концентрация на напреженията. Фактори, причиняващи концентрация на напреженията се зарежда висока скорост, геометрични концентратори и понижаване на температурата. С намаляване на температурата е намалена якост, обаче, заедно с тестове при нормална температура се прилагат изпитвания на удар с предварително охладен до температура от -40 0 ° С и -80 0 ° С

прилага студена камера, ниска температура източник, който може да бъде течен азот или алкохол за охлаждане метал.

Най-просто устройство за охлаждане на стоманата - контейнер, запълнен със сух лед и керосин. Някои ниска температура се постига чрез вариране на количеството на сух лед в сместа.

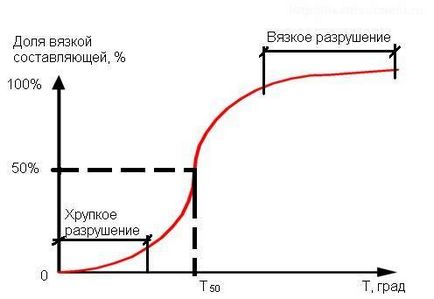

Определяне на фрактура вид преход стомана

При по-ниски температури, в допълнение към определяне на работата, необходима за прекъсване на пробата, все още студен крехкост определен праг - рязкото намаляване на температурата характеристика vyazkosti.Dannaya определя на серия от аудио проби топене. Тестове, проведени при различни температури. По този начин се получава един вид графика, за което определения праг стане крехкост при ниски температури. По-ниският праг на крехкост при ниски температури, толкова по-надежден стоманата по време на работа при определени условия. Студената температура крехкост съответства на формата, в която делът на фрактура на крехки и сферографитен секции е в съотношение "50/50". Затова се нарича още "температурни poluhrupkosti" -T50. Разликата между реалната работна температура и Т50 се наричат "резерв вискозитет".

Също така, изпитването на удар се извършва при повишени температури